Птицефабрика Чамзинская: как внедрение AI улучшило сортировку куриного мяса

- Заказчик

- АО «Птицефабрика Чамзинская» (агрогруппа «Хорошее дело») входит в топ-10 производителей мяса птицы в стране. Только за прошлый год предприятие отгрузило 156 тысяч тонн мяса бройлера.

- Задача

- Автоматизировать контроль качества, повысить скорость и точность сортировки. Минимизировать ошибки и риск попадания некондиции в продажу. Снизить трудозатраты.

Проблема клиента

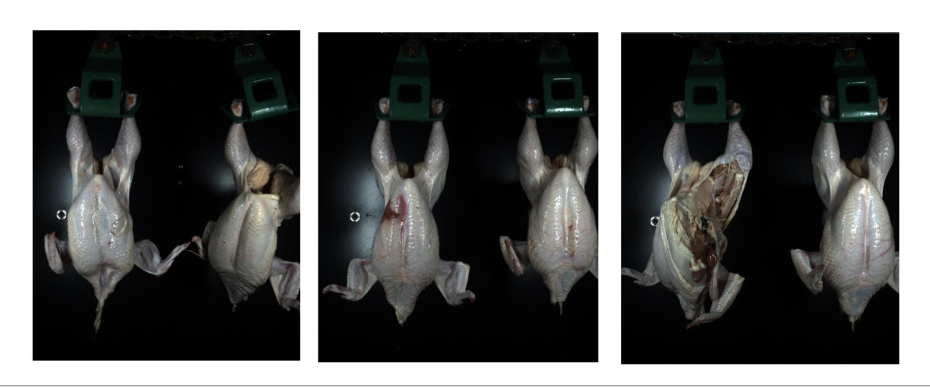

Процесс переработки куриного мяса включает несколько этапов, и один из ключевых — сортировка тушек после охлаждения. Куриные тушки, поступившие на конвейер, проверяются на наличие повреждений: гематом, порезов, сломанных крылев и других дефектов. За сутки по конвейеру проходит около 7 тысяч тушек. И раньше отбраковка проводилась вручную.

Конвейер по призводству мяса птицы

Такой подход имел несколько значительных недостатков:

- Трудоемкость. Для того чтобы гарантировать отсутствие дефектных продуктов, на фабрике требовалось большое количество сотрудников, занимающихся сортировкой и отбраковкой.

- Риск ошибок. Несмотря на опыт и внимательность работников, ручная сортировка неизбежно подвержена человеческим ошибкам. Иногда дефектные тушки могли быть пропущены, что ставило под угрозу качество всей партии и репутацию компании.

Бизнес-задачи

- Автоматизировать контроль качества, повысить скорость и точность сортировки.

- Минимизировать ошибки и риск попадания некондиции в продажу.

- Снизить трудозатраты, освободив сотрудников для выполнения других задач, а не вручную отбраковывать каждую тушку.

- Система должна эффективно интегрироваться в инфраструктуру завода, без необходимости значительных изменений в производственном процессе.

Решение

Мы предложили клиенту внедрить систему ML Sense — платформу, основанную на машинном зрении и нейросетях. Эта система использует искусственный интеллект для автоматической проверки качества продукции на конвейерных линиях.

Внедрение ML Sense на производстве происходит в несколько этапов:

1. Проектирование и монтаж оборудования

Мы подобрали видеокамеры с разрешением до 16384 px, частота захвата кадров до 200 Khz, которые фиксируют мельчайшие дефекты, и осветительные приборы для равномерного освещения без теней и искажений. Все оборудование было установлено на специально разработанные системы креплений в цехе охлаждения.

Пищевая промышленность предъявляет строгие требования к материалам для монтажа: используемые конструкции должны быть выполнены из нержавеющей стали, устойчивой к коррозии, легко очищаемой, а также безопасной для контакта с пищевой продукцией. Эти критерии были учтены при разработке и установке оборудования, чтобы оно соответствовало санитарным и гигиеническим стандартам отрасли.

Камеры были установлены по обеим сторонам конвейера. Одна камера направлена на грудку курицы, другая — на спину. Это расположение позволяет получить четкие изображения с разных ракурсов, что важно для точной оценки состояния каждой тушки.

Система ML Sense на производстве

2. Сбор датасета и обучение AI

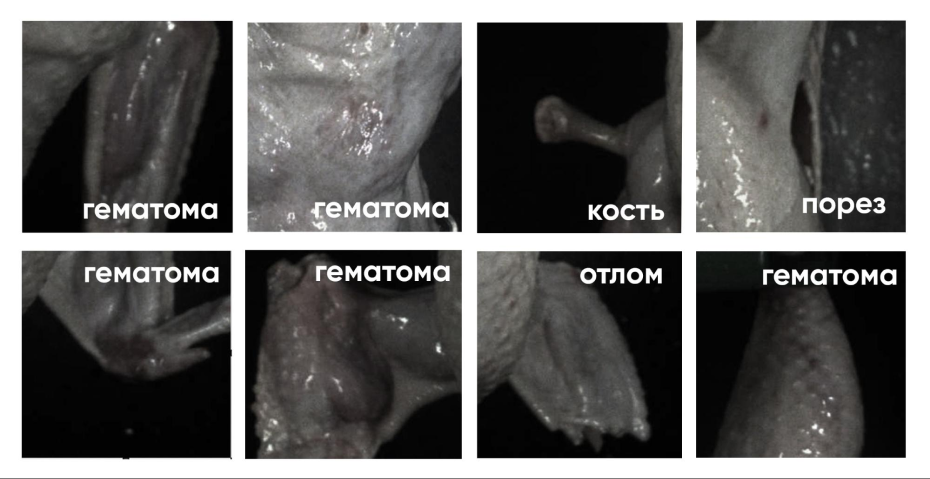

За короткое время мы сделали 5 тысяч фотографий куриных тушек на конвейере, чтобы собрать достаточное количество изображений с примерами возможных дефектов. Затем мы тщательно разметили каждую фотографию, обозначив на них гематомы, порезы, сломанные крылья и другие повреждения. Этот этап был критически важен: только правильно размеченные данные позволяют нейросети обучаться и работать с высокой точностью.

Мы сняли всевозможные дефекты при прохождении куриных тушек по конвейеру

Разметили и классифицировали на них дефекты: гематомы, порезы, обломанные крылья

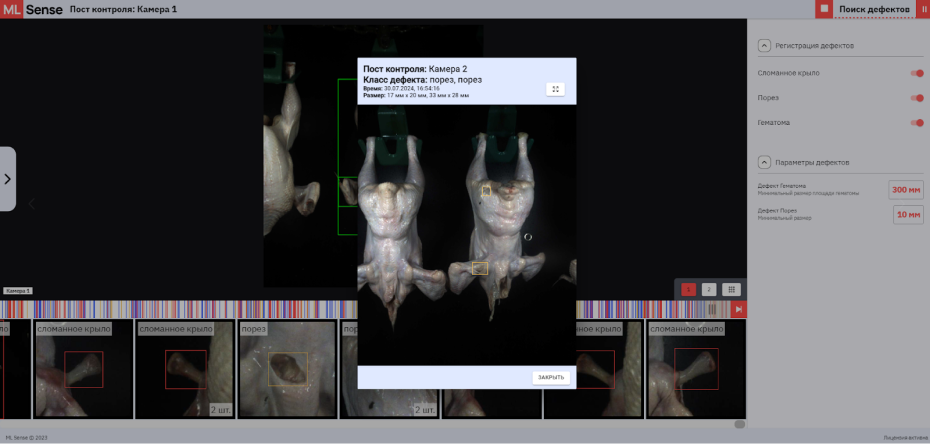

После разметки данных мы приступили к обучению нейросети, чтобы она могла автоматически распознавать дефекты на новых изображениях. Важно было учесть различные размеры дефектов: порезы длиной от 10 мм, гематомы — от 300 кв мм. Нейросеть обучалась не только на типах дефектов, но и на их размерах, чтобы она могла точно различать даже мелкие повреждения.

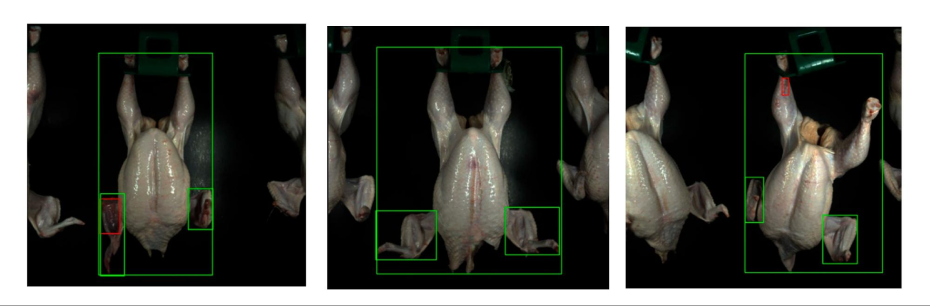

Как нейросеть распознает дефекты

В результате нейросеть начала точно оценивать изображения и определять, какие тушки нуждаются в отбраковке.

3. Настройка оборудования

Как уже было указано, для точного распознавания мы установили две камеры: одна снимает переднюю часть куриной тушки, а другая — заднюю. Чтобы система работала корректно, необходимо было синхронизировать камеры, чтобы сигнал от них поступал на один отбраковщик.

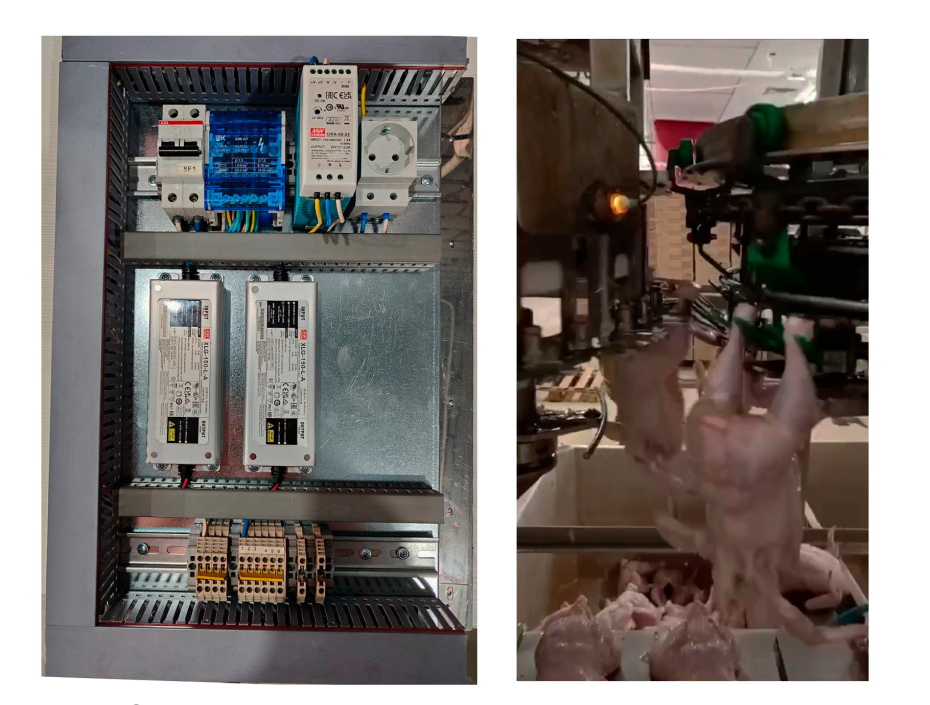

Мы настроили контроллеры, которые получают сигнал от системы машинного зрения, как только на изображении выявляется дефект. Эти контроллеры были интегрированы с отбраковщиком, который удаляет бракованные туши с конвейера.

Система контроллеров (слева) и пункт автоматической отбраковки (справа)

Это работает так:

Камеры передают изображения в систему. Когда система машинного зрения фиксирует дефект (например, порез или гематому), она сразу передает информацию на контроллер. Контроллер, в свою очередь, активирует отбраковщик, который автоматически снимает бракованную тушку с конвейера, предотвращая её попадание в дальнейшую переработку или упаковку.

4. Запуск системы и обучение персонала

Команда инженеров Nord Clan несколько раз выезжала на производство для тестирования системы в реальных условиях. Мы проверяли, как ML Sense распознает дефекты и корректно ли отрабатывает сигнал на отбраковку. Тесты проходили вместе с заказчиком, чтобы убедиться, что система работает стабильно и полностью справляется с поставленными задачами.

При установке системы ML Sense не нужно было останавливать конвейер или менять существующее оборудование. Система была добавлена к уже работающему оборудованию, что помогло избежать дополнительных затрат на модернизацию и простои.

После успешных испытаний и подтверждения надежности работы мы передали систему в эксплуатацию. Для персонала завода провели обучение, чтобы они могли эффективно использовать новое оборудование. Благодаря интуитивно понятному интерфейсу сотрудники быстро освоили систему и теперь уверенно управляют процессом контроля качества.

Интерфейс системы ML Sense

Результат

Ключевые показатели по проекту

- AI распознает порезы 10 мм и гематомы от 300 кв мм

- Точность детектирования дефектов 99%

- 7 тысяч куриных тушек в сутки

- Срок реализации 3 месяца

Выгоды для производства

- Скорость и эффективность. Машинное зрение заменило ручной контроль, ускорив процесс сортировки и увеличив производительность линии.

- Экономия. Сотрудники, освобожденные от визуального контроля, смогли перейти на более важные задачи. Это сократило расходы на оплату труда и повысило экономическую эффективность.

- Импортозамещение. Система ML Sense, разработанная российской компанией, полностью соответствует требованиям импортозамещения и включена в реестр отечественного ПО, что делает производство технологически независимым.

Стек

- Видеоаналитика и хранение данных: Python, C++, OpenCV, сверточные нейронные сети, YOLOv5, YOLOv8, YOLOv10, PostgreSQL, Flask.

- Интерфейс оператора: React.