- Заказчик

- ЗАО «Завод Минплита» (входит в группу компании «Сен-Гобен») — один из лидеров российского рынка качественных изоляционных материалов.

- Задача

- Улучшить контроль качества: точно и быстро находить дефекты на минеральном ковре, даже мелкие от 5 мм.

Проблема клиента

Производство минеральной ваты — это непрерывная работа конвейера, где продукт движется по трем параллельным полосам со скоростью до 16 метров в минуту. Задача специалиста — визуально отслеживать дефекты на поверхности минерального ковра. И это настоящий вызов.

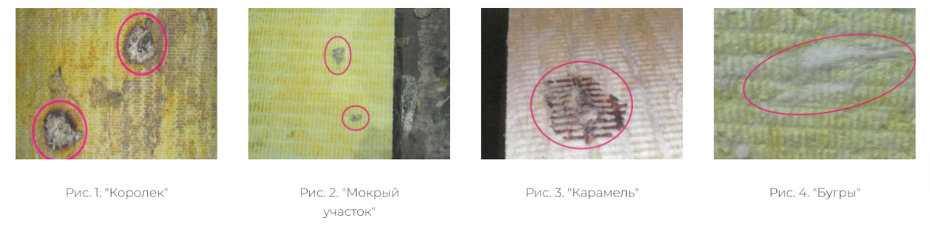

Во-первых, поверхность ковра рельефная и неоднородная — даже от долгого взгляда начинает рябить в глазах. Во-вторых, дефекты бывают крошечными, от 5 мм, и отличаются по характеру:

- «Королек» — выгоревший участок.

- «Мокрый участок» — пятно с повышенной влажностью.

- «Карамель» — зона с избыточным содержанием связующего.

- «Бугры» — места с его нехваткой.

Примеры дефектов на минвате: иногда дефекты бывают размерами 5 мм, что сложно различить на непрерывно движущемся конвейере

Примеры дефектов на минвате: иногда дефекты бывают размерами 5 мм, что сложно различить на непрерывно движущемся конвейере

Специалист ищет дефекты на рельефной поверхности минерального ковра, движущегося по конвейеру со скоростью до 16 м/мин

Каждый дефект может стать причиной брака, но заметить его в реальном времени крайне сложно. Один моргнувший взгляд — и дефект проскочил дальше. Для клиента это означало риски пропустить некачественную продукцию в продажу, что вело к рекламациям и убыткам.

Бизнес-задачи

- Улучшить контроль качества: точно и быстро находить дефекты на минеральном ковре, даже мелкие от 5 мм.

- Уменьшить влияние человеческого фактора из-за усталости и невнимательности.

- Предотвратить попадание дефектной продукции в продажу.

- Снизить издержки и рекламации из-за брака.

- Внедрить такое автоматизированное решение, которое будет работать с текущим оборудованием без серьезных изменений в производственном процессе.

Решение

Мы предложили клиенту внедрить ML Sense — платформу на основе машинного зрения и нейросетей. Система автоматически контролирует качество продукции на конвейере, используя искусственный интеллект для точного выявления дефектов.

Внедрение ML Sense на производстве минеральной ваты проходило в несколько этапов:

1. Проектирование и монтаж оборудования

Мы подобрали высококачественные видеокамеры с разрешением, позволяющим фиксировать даже мельчайшие дефекты, и осветительное оборудование, которое обеспечивает равномерное освещение без теней и искажений.

Видеокамеры и лампы для точного распознавания дефектов

Оборудование установили на специально разработанные крепления, а камеры поместили в металлические кожухи, созданные по нашей запатентованной схеме. Это защищает технику от производственной пыли и других воздействий в цехе, гарантируя стабильную работу системы.

Оборудование установлено на особых запатентованных мачтах крепления

2. Сбор датасета и обучение AI

Чтобы обучить нейросеть ML Sense, наша команда глубоко изучила процесс производства, фактически став экспертами ОТК по минеральной вате. Мы сделали более 10 тысяч фотографий, учитывая, что многие из дефектов визуально похожи, но имеют разное происхождение. Например, «королек» — это выгоревший участок, «карамель» — зона с избыточным содержанием связующего и т.п.

При этом дефекты варьируются от совсем мелких — около 5 мм, до более заметных участков. Тот же «королек» может выглядеть как точечное потемнение размером в 1 см, а «мокрый участок» — как пятно до нескольких сантиметров в диаметре. И все это нужно было разметить на фотографиях и научить нейросеть различать дефекты друг от друга. Это очень важный этап, так как именно правильная разметка обеспечивает высокую точность обучения нейросети.

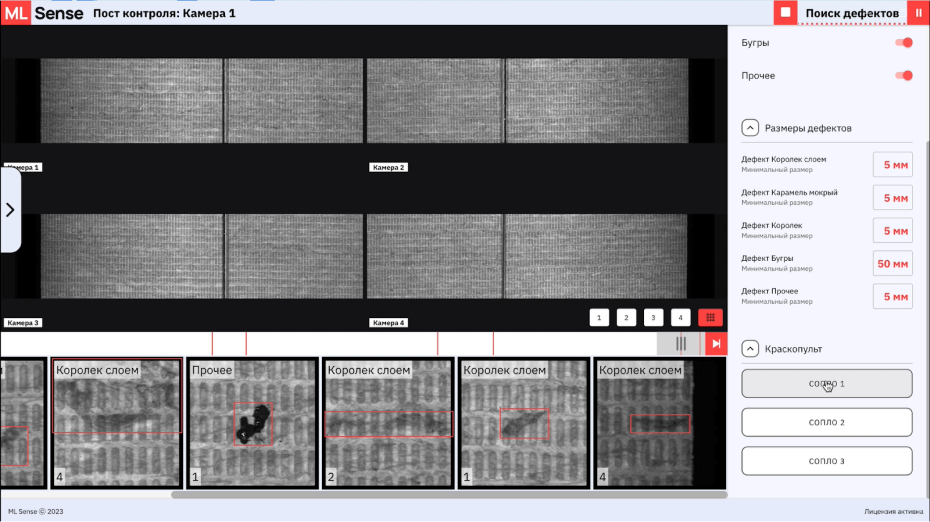

Интерфейс ML Sense: так система распознает и отображает дефекты

В результате мы достигли 99% точности распознавания дефектов.

3. Разработка уникального маркирующего устройства

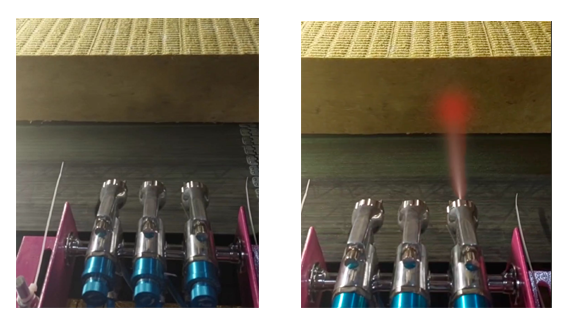

После того как мы научили нейросеть точно распознавать и классифицировать дефекты на минеральной вате, встал вопрос, что делать дальше с обнаруженным браком? Ручной контроль точно не подходил, поскольку дефекты на минеральной вате трудно заметить на высокоскоростном конвейере. Чтобы решить эту проблему, мы разработали уникальное маркирующее устройство.

Как только система машинного зрения обнаруживает дефект, она автоматически подает сигнал на блок управления. В ответ на этот сигнал активируются пневмоотсекатели, которые подают сжатый воздух на краскораспылители, маркируя дефектные участки.

В зависимости от того, где именно на ковре обнаружен дефект, активируется нужный маркиратор, который наносит соответствующую метку. Это позволяет оперативно и точно выявлять бракованные участки, не допуская их к дальнейшему процессу.

Маркиратор помечает участок полотна с дефектом, чтобы специалисты могли быстро его найти и исключить из дальнейшей переработки

4. Запуск системы и обучение персонала

Команда инженеров Nord Clan несколько раз выезжала на производственные мощности клиента, чтобы тестировать систему в реальных условиях. Мы тщательно проверяли, как система распознает дефекты и правильно ли срабатывает механизм отбраковки. Все тесты проводились в тесном сотрудничестве с заказчиком, чтобы убедиться, что система стабильно работает и эффективно решает поставленные задачи.

При установке системы ML Sense на производстве не потребовалось останавливать конвейер или вносить изменения в инфраструктуру. Система была интегрирована как надстройка к действующему оборудованию, что позволило избежать дополнительных финансовых расходов на модернизацию или простои.

После успешных тестов и подтверждения надежности системы, мы передали оборудование в эксплуатацию. Важной частью проекта стало обучение персонала. Мы подготовили сотрудников, чтобы они могли легко и эффективно работать с новой системой. Благодаря простому и интуитивно понятному интерфейсу обучение прошло быстро, и теперь операторы уверенно управляют процессом, обеспечивая стабильную работу всей линии.

Результат

Ключевые показатели по проекту

- AI распознает дефекты от 5 мм

- Точность детектирования дефектов 99%

- Срок реализации 5 месяцев

Система ML Sense позволяет значительно повысить эффективность производства и распознавать дефекты на минеральной вате с точностью 99%, сводя выпуск бракованной продукции к минимуму.

На основе опыта внедрения ML Sense на других предприятиях, мы оценили экономический эффект для завода — он составляет от 15 млн рублей в год. Это стало возможным благодаря сокращению финансовых потерь из-за рекламаций и уменьшению расходов на зарплату специалистов по контролю качества.

Выгоды для производства

- Снижение брака. Теперь нет необходимости полагаться только на внимательность операторов, что минимизирует вероятность пропуска дефектов.

- Импортозамещение. Внедрение ML Sense решило задачу импортозамещения на предприятии. Это российская разработка, включенная в реестр отечественного ПО, что повышает технологическую независимость завода.

- Экономия. Автоматизация процесса выявления дефектов позволила полностью исключить затраты на возврат и переработку бракованной продукции. Кроме того, сотрудники, которые раньше занимались ручной сортировкой, теперь могут выполнять другие важные задачи, что увеличивает общую эффективность работы и снижает расходы на персонал.

Стек

- Видеоаналитика и хранение данных: Python, C++, OpenCV, сверточные нейронные сети, YOLOv5, YOLOv8, YOLOv10, PostgreSQL, Flask.

- Интерфейс оператора: React.