«С-Инновации»: Nord Clan создал ИИ-систему для проверки качества поверхности сверхпроводящей ленты

- Заказчик

- ООО «С-Инновации» — ведущая российская компания, специализирующаяся на производстве высокотемпературных сверхпроводников (ВТСП).

- Задача

- создать детектор дефектов, добиться точности детекции не менее 95%,

О клиенте

ООО «С-Инновации» — ведущая российская компания, специализирующаяся на производстве высокотемпературных сверхпроводников (ВТСП). Это керамический материал, который может проводить электрический ток определённой критической величины без какого-либо сопротивления.

Продукция компании — это тонкая лента шириной 12 или 4 мм с различными финишными покрытиями. Она используется в энергетике, промышленности и научных разработках:

- в силовых кабелях,

- накопителях энергии,

- мощных сверхпроводящих электромагнитах,

- генераторах,

- электродвигателях,

- в устройствах для ограничения тока.

Проблема и задачи

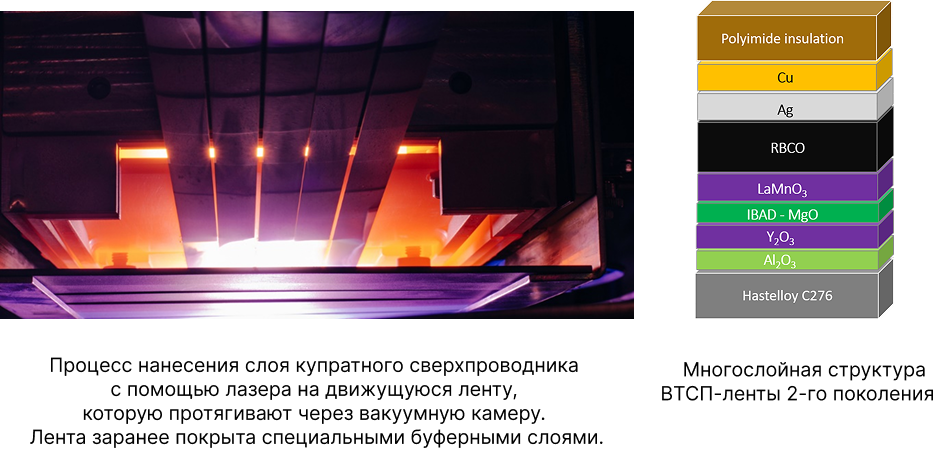

Производимая ВТСП-лента 2-го поколения представляет собой многослойную структуру. Она создаётся на основе специальной подложки из Хастеллоя (жаропрочный и коррозионно-стойкий сплав на основе никеля), на которую последовательно наносятся буферные слои, сверхпроводящий слой и финишные защитные покрытия.

Эти слои формируются на разных установках, включая вакуумные камеры, и на каждом этапе могут возникать критические дефекты. Такие дефекты напрямую влияют на качество и стоимость конечной продукции.

Большинство дефектов можно заметить визуально, поэтому на производстве была создана система «Фотоскан» — уникальный комплекс из десятков линейных IP-камер, серверной части и веб-интерфейса. Эта система позволяет оператору в реальном времени просматривать поверхность ленты на каждом этапе производства.

Однако ручной просмотр и, особенно, подсчёт дефектов (их количества и плотности) — процесс трудоёмкий и неэффективный. Поэтому было принято решение разработать специальный детектор на основе нейросети, способный автоматически находить наиболее критичные дефекты.

Задачи

Клиенту требовалось не разрабатывать систему с нуля, а улучшить существующую: детектор дефектов должен был интегрироваться в уже работающий интерфейс и обеспечить точное распознавание дефектов, а также передачу их параметров.

Требовалось:

- создать детектор дефектов,

- добиться точности детекции не менее 95%,

- минимизировать ложные срабатывания и ошибки,

- интегрировать решение в текущую систему с минимально возможными доработками.

Сложности и особенности

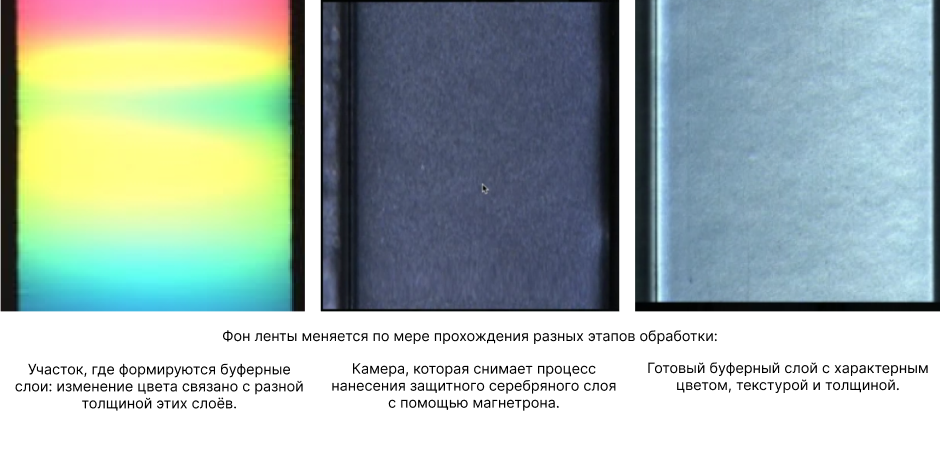

Производственный процесс ВТСП-ленты предъявляет особые требования к системе обнаружения дефектов. Дело в том, что внешний вид ленты заметно меняется на разных этапах производства. Более того, даже в рамках одного техпроцесса фон и цвет поверхности могут сильно отличаться — например, из-за разной толщины или качества нанесённого слоя. Это делает автоматическую детекцию сложной задачей.

В ходе анализа было выделено несколько наиболее важных для производства типов дефектов:

«Плюхи» — это участки буфера, на которых произошло частичное перераспыление частиц Хастеллоя на поверхность буферного слоя. Такие дефекты опасны тем, что на следующем этапе — при нанесении сверхпроводящего слоя — в этих местах появляются проблемные зоны, снижающие критический ток ленты.

«Надавы» — механические вмятины разной глубины, появляющиеся при перемотке ленты через ролики. Хотя этот дефект сам по себе не критичен, его внешний вид может быть похож на «Плюхи». Поэтому «Надавы» выделены в отдельную категорию, чтобы снизить количество ложных срабатываний при обнаружении более опасных дефектов.

«Бугры» — локальные утолщения поверхности. Они также не являются критичными, но похожи на более серьёзный дефект — «Зажёвы». Их выделение помогает системе точнее отличать реальные повреждения от безопасных неровностей.

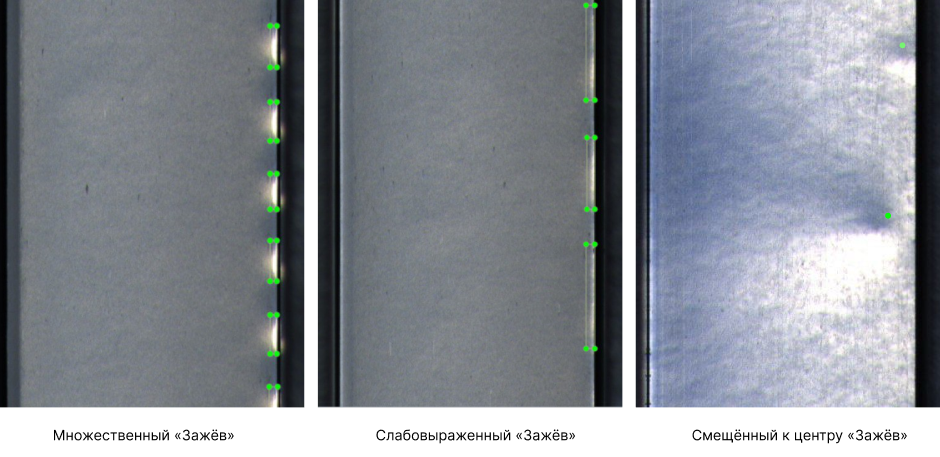

«Зажёвы» — самые разнообразные по внешнему виду и наиболее опасные дефекты. Возникают при прохождении ленты через ролики и особенно через горячий столик (нагреватель). Эти деформации могут быть глубокими, множественными, едва заметными или смещёнными. Именно «Зажёвы» чаще всего становятся причиной брака при аттестации ленты.

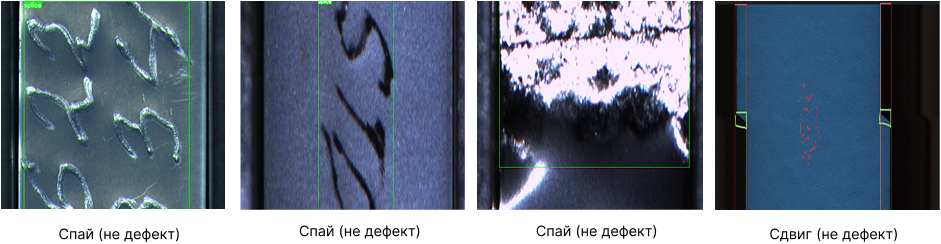

Помимо дефектов, существовали технологические особенности, которые система должна была правильно интерпретировать:

- Сдвиги ленты при промотке через IP-видеокамеру, из-за которых появлялись ложные срабатывания.

- Стыки ленты (спаи), которые могли визуально напоминать дефекты, но ими не являлись.

Разные способы маркировки спаев (черным маркером, нацарапанные символы, замятые участки), которые тоже требовалось учитывать при обучении.

Таким образом, перед нами стояла задача не просто создать детектор дефектов, а разработать гибкую систему, учитывающую все особенности производства и существующей системы «Фотоскан».

Решение

Первым шагом стало устранение ложных срабатываний, связанных со сдвигами ленты и ошибочной интерпретацией её границ. Без этого невозможно было корректно детектировать дефекты: система принимала сдвиги за брак или игнорировала реальные проблемы.

1. Учим систему видеть ленту правильно: определение ширины и фильтрация ложных дефектов

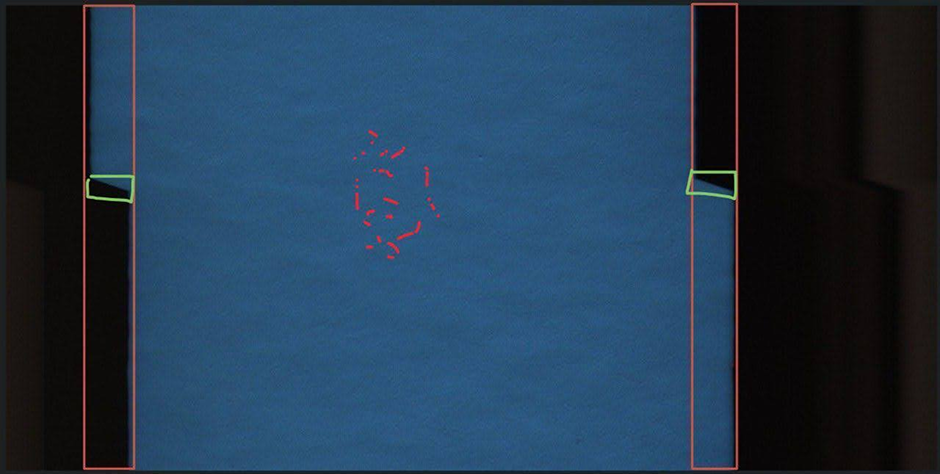

При промотке лента может смещаться, тогда её положение на изображениях сдвигается. Система машинного зрения не понимала реальных границ между лентой и фоном и ошибочно детектировала сдвиги как дефекты. Мы приняли, что типовая ширина ленты равна 12 мм, независимо от её положения в кадре, и обучили этому нейросеть.

Сдвиг игнорируется, границы ленты шириной 12 мм фиксируются корректно.

Следующим этапом стало устранение ложных дефектов, связанных со сдвигами и спаями. Мы сформировали датасет, разметили изображения сдвигов и стыков и научили модель интерпретировать их как фоновые элементы, а не как брак.

Теперь ложные «Плюхи» и дефекты на стыках больше не определяются как брак. Система фиксирует только реальные границы ленты, исключая сдвиги. Таким образом, мы устранили одну из ключевых причин ложных срабатываний и создали базу для дальнейшего улучшения детекции дефектов.

2. Кластеризация «Плюх»: решение самой сложной задачи

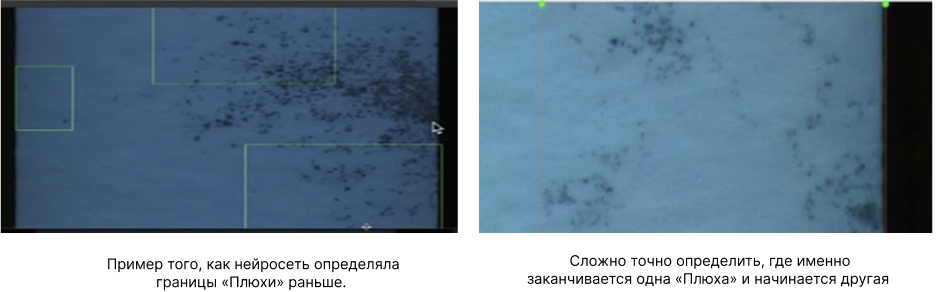

«Плюхи» оказались самым трудным типом дефектов для детекции. Это хаотичные скопления порошка перераспыленного Хастеллоя, которые могут быть разного размера, формы и расположения. Одна «Плюха» может находиться внутри другой, мелкие частицы могут рассыпаться отдельно — из-за этого границы дефекта размыты и трудноопределимы.

Обычная разметка дефекта не работала, так как визуально сложно определить, где заканчивается одна «Плюха» и начинается другая. Мы проанализировали закономерности и выделили объективные критерии для определения границ дефекта. На основе этого разработали механизм кластеризации, который позволил точно локализовать дефекты и минимизировать ошибки детекции.

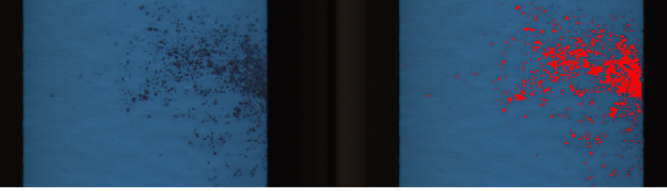

Шаг 1: Научить систему выявлять все точки дефекта. Система фиксирует каждую точку скопления порошка. На этом этапе некоторые точки расположены плотно и сливаются, а другие стоят отдельно.

Слева — вид с камеры, справа — нейросеть нашла все точки скопления порошка.

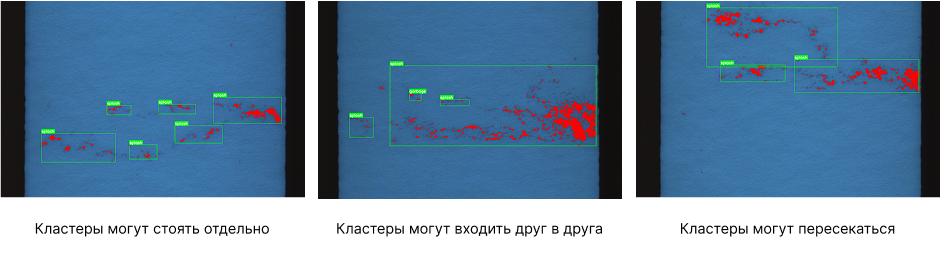

Шаг 2: Ввести принципы кластеризации. Мы разработали гибкий механизм кластеризации, в котором можно регулировать параметры (размер кластера, плотность точек и т. д.). Путем подбора определили параметры для максимальной точности детекции, например:

- Если расстояние между точками меньше 2 мм, они объединяются в один кластер.

- Минимальный размер дефекта — 2% ширины ленты.

Эти параметры клиент сможет менять при необходимости.

Таким образом, система перестала дробить крупные «Плюхи» на отдельные точки и воспринимать единичные рассеянные частицы как дефекты.

Шаг 3: Исключить мусор. Отдельные точки, сдвиги и прочие незначительные артефакты система теперь воспринимает как фон. Мы разметили эти элементы как «мусор» и обучили нейросеть игнорировать их.

Теперь система точно определяет площадь повреждений, что позволяет правильно вырезать дефектные участки ленты.

3. Исключение ложных срабатываний на стыках

Стыки — это места соединения отдельных кусков ленты, которые сами по себе не являются дефектами, но могли ошибочно распознаваться системой. Кроме того, на стыках иногда встречались реальные дефекты, например «Плюхи», но поскольку эти участки не используются в дальнейшем производстве, их обнаружение было не критично.

Чтобы избежать ложных срабатываний, мы внедрили правило исключения дефектов:

Если система фиксирует стык (или его подпись), детекция дефектов отключается на всём кадре.

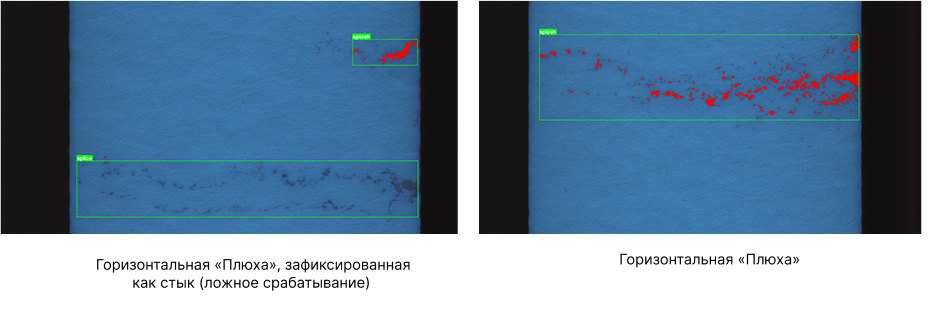

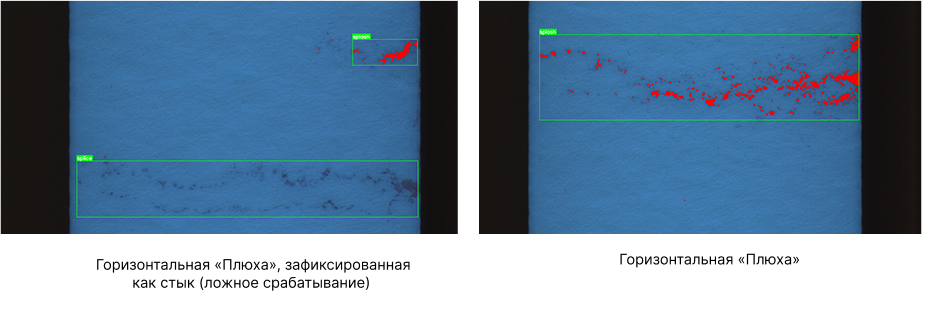

На первых этапах тестирования казалось, что всё работает: стыки определялись, а дефекты на этих участках не фиксировались. Но затем мы заметили проблему: на некоторых снимках система упорно определяла стык там, где его не было. Разобрав изображения, мы увидели, что горизонтальные «Плюхи» ошибочно детектируются как стык и пропускаются. Всё из-за того, что дефекты имели схожую структуру — ровную горизонтальную линию, что сбивало систему.

Чтобы исправить это, мы добавили еще 50 изображений горизонтальных «Плюх», вручную разметили их и внесли в модель.

После дообучения нейросеть перестала путать горизонтальные «Плюхи» со стыками, дефекты снова начали корректно детектироваться. Стыки также корректно определяются.

4. Распознавание остальных дефектов: «Зажёвы» и «Надавы»

Этот этап был стандартным с точки зрения машинного зрения, но требовал тщательной работы с датасетом. «Зажёвы» и «Надавы» бывают разными — глубокие, слабовыраженные, множественные, расположенные в разных местах ленты. Чтобы нейросеть уверенно их детектировала, мы собрали большой датасет и провели точную разметку.

Результат: от нулевой точности к 95% распознавания

Изначально у клиента использовалась система машинного зрения, при использовании которой контроль качества был ручным и ситуативным.

Мы разработали детектор дефектов и интегрировали его в существующую систему на производстве. Обучили его распознавать все виды запрошенных дефектов и минимизировали ложные срабатывания. Общий датасет обработанных изображений составил 26 тысяч фотографий.

После внедрения детектора дефектов:

- Система различает все виды дефектов с точностью до 95%, в том числе слабовыраженные, сложной формы или похожие.

- Исключены ложные срабатывания на стыки (спаи) и сдвиги.

- Добавлена гибкость: параметры кластеризации «Плюх» можно корректировать под новые требования производства.

Мы работали в итерационном формате: по ходу разработки выявляли новые факторы, влияющие на точность работы системы в определении дефектов и их размеров, вносили коррективы, дообучали нейронную сеть, тестировали и снова улучшали. Такой гибкий подход позволил создать адаптированное к реальным условиям решение с высокой точностью детекции.

Стек

Python, YOLO, OpenCV