Машинное зрение для контроля качества этикеток и лазерной маркировки канистр с маслом

- Заказчик

- Производитель масел и смазочных материалов, входит в крупнейший нефтегазовый холдинг России.

- Задача

- Проверка соответствия этикеток и правильности маркировки на канистрах

Контекст и задачи

Предприятие выпускает десятки видов масел, которые маркируются и упаковываются на одной линии. На каждую канистру наклеиваются две этикетки (передняя и задняя), а на заднюю стенку наносится лазерная маркировка с датой выпуска и номером партии.

При скорости конвейера 0,5 м/с и регулярной смене продукции на линии возникали три основные проблемы:

- Несоответствие этикеток. На одну канистру могли попасть разные этикетки — например, с указанием разных типов масла. Это приводило к путанице и рекламациям.

- Брак при наклейке. Этикетки часто клеились с перекосами, пузырями или замятием.

- Проблемы с лазерной маркировкой. Маркировка могла быть нечёткой, неполной или отсутствовать, что затрудняло идентификацию и прослеживаемость продукции.

Эти ошибки становились причиной десятков рекламаций в год, возврата партий, дополнительных затрат на аудит и логистику, а также негативно влияли на репутацию бренда.

Решение

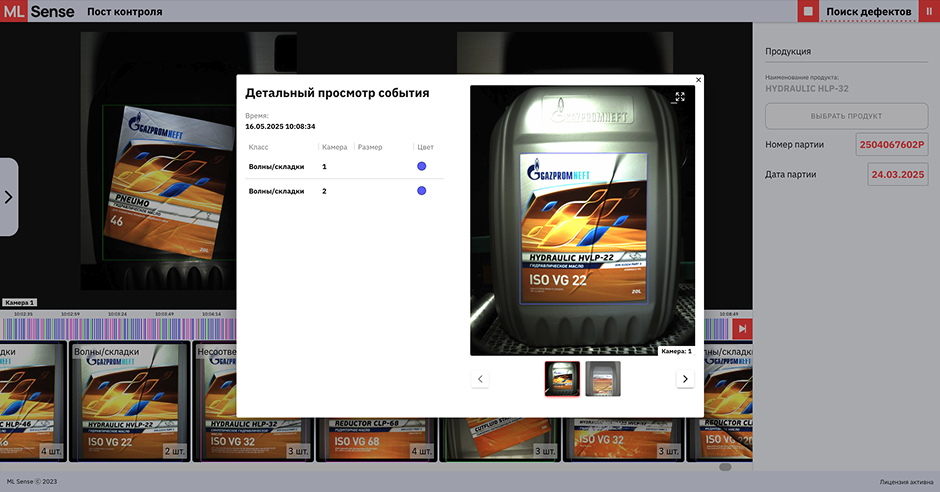

В качестве решения была внедрена система машинного зрения ML Sense (ИИ-система машинного зрения для производств конвейерного типа), которая объединила:

YOLOv5 — для выявления визуальных дефектов на этикетках (перекос, замятие, отсутствие этикетки).

EasyOCR — для считывания и верификации текстовой информации (название продукта, дата выпуска, номер партии).

На производственной линии установлены две камеры, снимающие канистру с обеих сторон. Чтобы добиться стабильного качества изображения независимо от цвета и блеска пластика, применяется регулируемое освещение с рассеивателями.

Система работает следующим образом:

- Оператор перед запуском вводит данные партии (тип масла, дата, номер партии).

- При прохождении канистры через зону контроля камеры фиксируют изображения.

- YOLOv5 анализирует правильность размещения этикеток и наличие дефектов.

- Координаты ключевых зон передаются в модуль EasyOCR, который проверяет текстовую информацию на соответствие эталонным данным.

- В случае отклонения (например, разные этикетки, нечитабельная дата) система подаёт сигнал, останавливает линию и уведомляет оператора.

- Вся информация о выявленных ошибках отображается на экране в режиме реального времени. Это позволяет оперативно реагировать на отклонения и устранять их до того, как продукция попадёт в упаковку.

Результаты

- Снижение рекламаций на 90% за счёт раннего выявления ошибок.

- Повышение качества продукции и доверия со стороны клиентов.

- Автоматизация контроля без увеличения нагрузки на операторов.

- Сокращение расходов на повторный выпуск, аудит и возвраты.

- Точность распознавания — до 99% при стабильной работе конвейера.